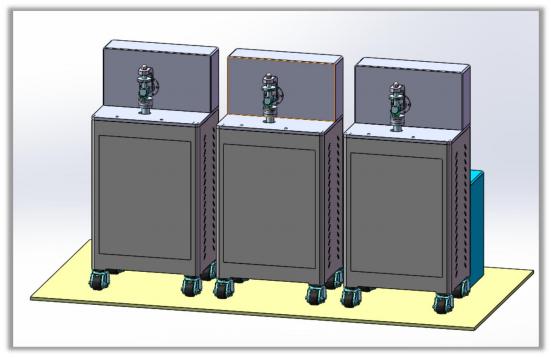

HK El probador de desgaste de 3 articulaciones de rodilla consta de tres partes: host de prueba, accesorio y parte de control electrónico. Puede simular el desgaste, la fatiga y la descamación de los implantes de rodilla y otros procesos de daño, y puede probar 3 articulaciones de rodilla al mismo tiempo.

1 .1 Funciones

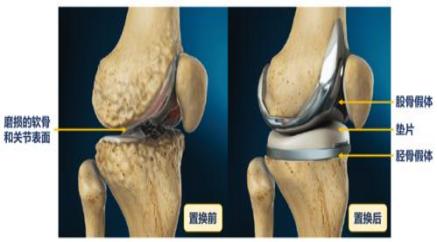

El probador de desgaste de articulación de rodilla HK 3 consta de tres partes: dispositivo de prueba, accesorio y parte de control electrónico. Puede simular el desgaste, la fatiga y la descamación de los implantes de rodilla y otros procesos de daño, y puede probar 3 articulaciones de rodilla al mismo tiempo. Esta máquina de prueba controla automáticamente la fuerza de prueba, el tiempo de prueba y la velocidad, y mide la fuerza de prueba y el torque en tiempo real. Es aplicable a la fabricación, uso e investigación de prótesis de articulación de rodilla y otros campos médicos relacionados.

El accionamiento del husillo adopta un servomotor de CA y un sistema de control importados, que pueden realizar una regulación continua de la velocidad y la salida requerida Calcule el par constante/fuerza axial constante dentro del rango de velocidad; La fuerza de prueba se aplica mediante un sistema de carga de resorte de tornillo. La fuerza de prueba se aplica de manera constante y confiable, y el operador puede configurarla en la interfaz de la computadora; La velocidad del husillo. Los parámetros como el número de revoluciones, la fuerza de prueba y el tiempo de prueba están controlados por una computadora, que puede recopilar datos de prueba en tiempo real y trazarlos. Se puede crear la curva de prueba correspondiente y los datos o la curva de la prueba se pueden almacenar, recuperar e imprimir a voluntad.

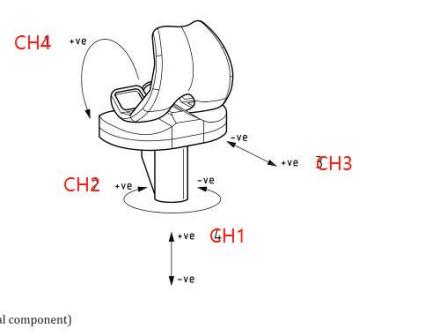

Sistema de carga accionado por servomotor de tres vías con diferentes componentes para articulación AP completa, rotación, flexión, abducción y otros movimientos, el módulo sensor de fuerza de cuatro componentes prueba la fuerza axial de torsión, el empuje horizontal y la flexión, respectivamente, la torsión durante la extensión. , conjunto servo de tres vías equipado con codificador rotatorio de alta precisión, medición de ángulo y desplazamiento en tiempo real y proporciona una fuente de datos efectiva para el control de la computadora host.

Cada mecanismo de movimiento se controla y coordina de forma independiente, con tres estaciones y 15 ejes para completar la prueba de daño de componentes de unión por rectificado.

1.2 Especificaciones principales

1. Software de operación del instrumento con interfaz de operación en chino.

2. El software que ejecuta el instrumento está listo para usar; no se requiere software especial.

3. Grados de libertad: cada estación de prueba puede realizar flexión/extensión, rotación interna/rotación externa, movimiento hacia adelante/hacia atrás, control de movimiento tridimensional y carga de fuerza axial, y cada grado de libertad puede ser revisado. Se detectan tanto el sensor como la fuerza; Es posible el libre movimiento en dirección interior/exterior y en dirección interior/exterior.

4. La no linealidad del sensor no es superior al 0,10% de la escala completa y la histéresis no es superior al 0,10%, la repetibilidad no es superior al 0,05% de la escala completa.

5. Rango del sensor de desplazamiento y desplazamiento: desplazamiento axial 100 mm, flexión/extensión 120, rotación interna/rotación externa 20, desplazamiento anterior/posterior 15 mm, desplazamiento medial/lateral 5 mm, inversión/valgo.

6. Capacidad de carga y rango del sensor de fuerza: carga axial 3KN, torque interno/externo 20Nm, carga hacia adelante/hacia atrás 1KN.

7. Precisión del control de fuerza y desplazamiento: El error de fuerza y amplitud de desplazamiento dentro de un ciclo no deberá exceder el máximo especificado. El error de fase máximo no deberá exceder el 3% del ciclo completo. El instrumento se prueba de acuerdo con las normas ISO 14243-1 e ISO 14243-3 en cada grado de libertad controlable. Curvas medidas y valores de desviación de sensores de fuerza y desplazamiento.

8. Tiene función de entrada analógica de ocho canales y se puede sincronizar con datos externos.

9. Frecuencia de prueba: 1Hz, precisión 0,1Hz.

10. Sistema de control: Debe estar equipado con un servocontrolador multicanal y multiestación independiente para lograr un control automático de fuerza y desplazamiento en circuito cerrado.

11. El controlador debe poder realizar una compensación de control de valor de pico a valle para garantizar que el valor pico requerido por la señal se pueda alcanzar con precisión cuando se utiliza una forma de onda cíclica como instrucción de control.

12. Debería poder implementar pruebas de programación de curvas de marcha personalizadas; ser capaz de realizar un control manual paso a paso de cada grado de libertad controlable; y poder exportar datos sin procesar en formato Excel.

13. Durante la prueba, el software debe poder reflejar las curvas de fuerza y desplazamiento de cada estación en tiempo real, y el sistema de control. El sistema debería poder ajustar automáticamente la curva de movimiento de la muestra para que coincida con la curva objetivo sin intervención manual.

14. Velocidad de control de bucle cerrado en tiempo real ≤ 6 kHz, excepto para el modo de control de fuerza y desplazamiento, el controlador debe poder implementar el modo de control variable calculado.

15. La frecuencia de muestreo digital no debe ser inferior a 100 kHz y el método de muestreo debe incluir: valor pico, valor valle, tiempo, máximo, mínimo, promedio, ciclo/logaritmo, etc.

16. Tiene modo dual, modo de trabajo de comando de canal de límite de retroalimentación de canal.

17. Tiene la función de autoverificar la falta de excitación del sensor.

18. Temperatura: La temperatura del medio lubricante se puede mantener a (37 ℃) y hay un sistema de control de temperatura.

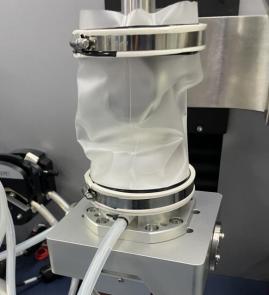

19. Medio lubricante: la superficie de la junta se puede sumergir en el medio lubricante y el medio lubricante debe sellarse sin fugas; y equipado con un dispositivo de control de fugas.

20. Componentes de prueba: equipados con las herramientas necesarias para probar, cargar estaciones de trabajo y cargar para todos los movimientos. La estación de trabajo de inmersión proporciona muestras estándar de referencia para la calibración del equipo y la resolución de problemas.

21. Botón de parada de emergencia: El equipo debe estar equipado con un botón de parada de emergencia.

22. Protección de seguridad: El equipo debe estar equipado con una cubierta protectora de material de policarbonato termoplástico transparente y transparente; Hay un dispositivo de bloqueo de seguridad. Cuando se abre la puerta de la cubierta protectora, el equipo debería poder detener la prueba automáticamente.

1.3 Condiciones de trabajo

A temperatura ambiente Dentro del rango de 10 ℃ ~ 35 ℃;

La humedad relativa no supera el 80%;

Instalación adecuada sobre una base sólida;

En un entorno limpio sin vibraciones, medios corrosivos ni fuertes interferencias de campos electromagnéticos;

El rango de fluctuación del voltaje de la fuente de alimentación no debe exceder el voltaje nominal  10%.

10%.

2. Composición estructural

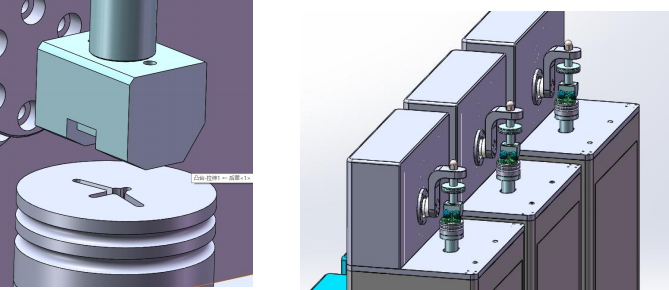

La máquina de prueba está dividida en tres estaciones de trabajo, que son el sistema de accionamiento del husillo, el sistema de carga de muestras y la fuerza axial. Las tres estaciones de trabajo comparten el mismo accionamiento del husillo. Sistema dinámico y sistema de control de software.

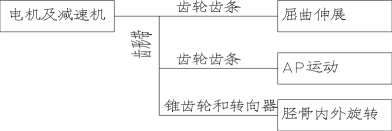

2.1 Sistema de accionamiento del husillo

El motor del eje utiliza un motor y un sistema de control de velocidad servo integrado de CA Panasonic. La potencia máxima del motor es de 7,5 Kw, su potencia se divide en 3 líneas de salida.

El primero: Después de la cremallera, el embrague electromagnético y el sensor de par, se convierte en el péndulo giratorio del fémur. El embrague electromagnético se encarga de controlar el encendido y apagado, y el sensor de par se encarga de midiendo el par. Mida el torque durante la operación.

El segundo: después de pasar por la correa dentada y la cremallera, se convierte en traslación alternativa de izquierda a derecha, impulsando el movimiento AP de muestra.

El tercero: a través de la correa dentada, el engranaje cónico y el mecanismo de dirección, se convierte en el movimiento rotacional de la tibia, lo que hace que la muestra gire hacia adentro y hacia afuera.

La ruta de transmisión se muestra en la siguiente figura.

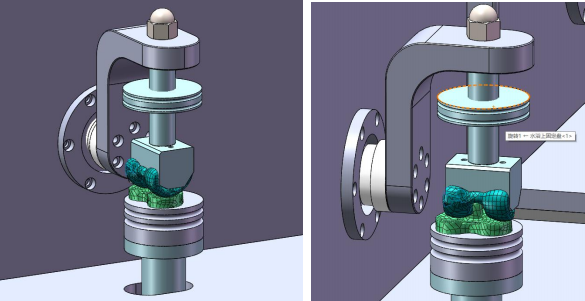

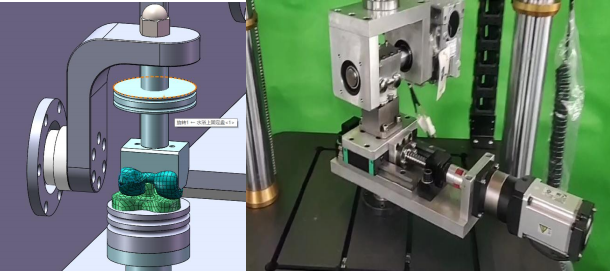

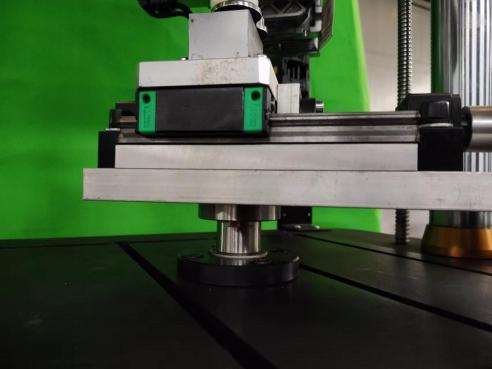

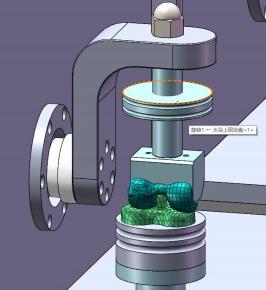

2.2 Sistema de carga de muestras

El sistema de carga de muestras simula la libertad de movimiento en condiciones humanas para los componentes del implante de la articulación de la rodilla. Está instalado y fijado. Consta de un asiento de montaje, un asiento deslizante, un asiento de nailon, un rodillo, una funda deslizante, etc.

La implementación específica es la siguiente:

La instalación de las herramientas de desgaste de la articulación de la rodilla es relativamente complicada. Instálelo estrictamente de acuerdo con el diagrama. Además se adjuntan los canales correspondientes.

Utilice el número de cable correspondiente al conectar los cables.

(La estructura que se muestra en la figura solo se utiliza para demostrar el principio de movimiento, prevalecerá el objeto real)

(La estructura que se muestra en la figura solo se usa para demostrar el principio de movimiento, prevalecerá el objeto real)

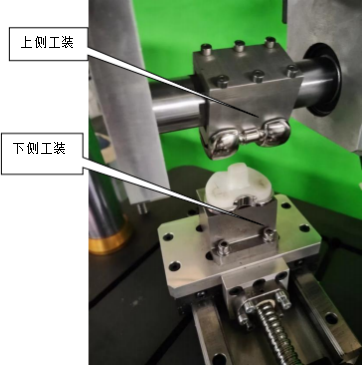

Debe volver a procesar las herramientas superior e inferior según la muestra para cumplir con los requisitos de la prueba. (Los detalles del tamaño de cada producto varían)

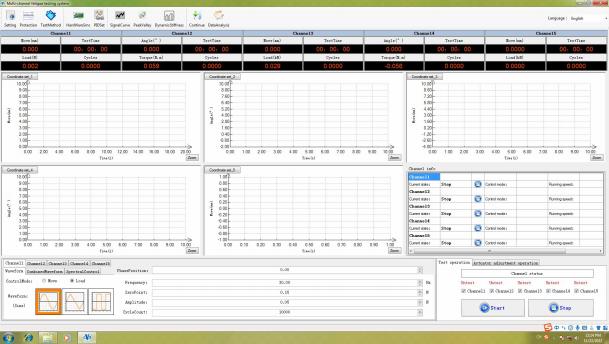

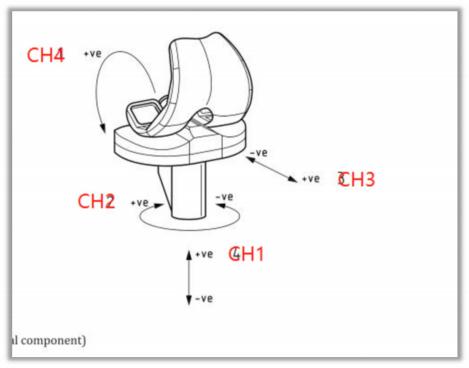

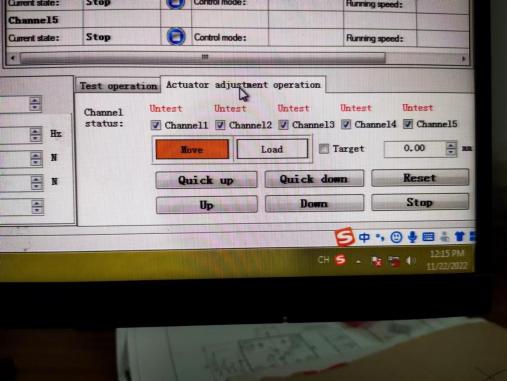

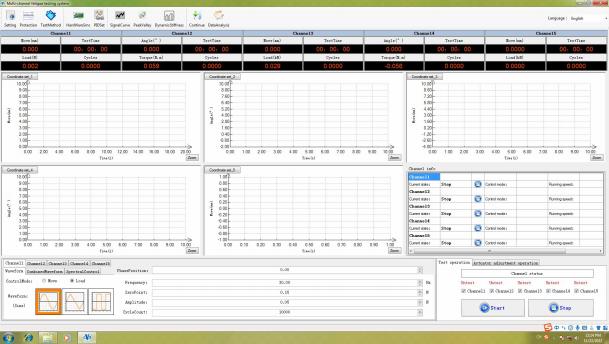

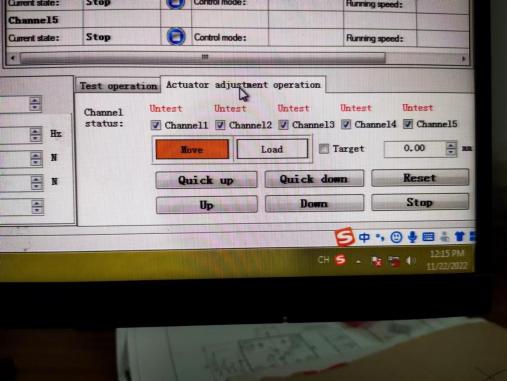

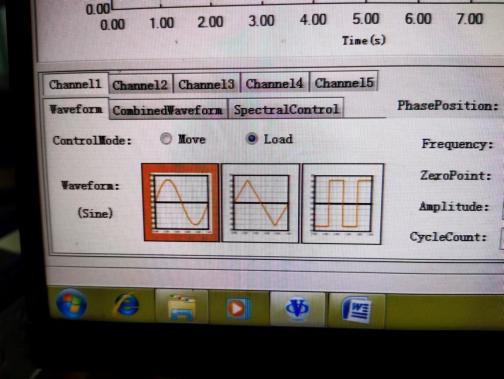

6. Selección de canales y ajustes relacionados

Combinado con la imagen de arriba, verifique qué canal está funcionando verificando el canal. Al ejecutar ISO 14243.3, seleccione 1-4 pasillos, el canal 5 es un canal de expansión para actualizaciones posteriores. Para otros experimentos de un solo eje o de dos ejes, seleccione el canal correspondiente.

Rápida subida/subida = carga/carga rápida

Bajada/bajada rápida = Bajada/bajada rápida

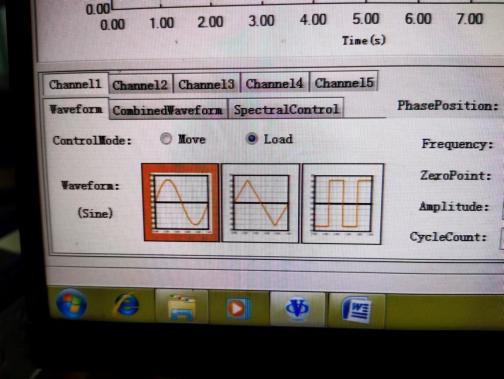

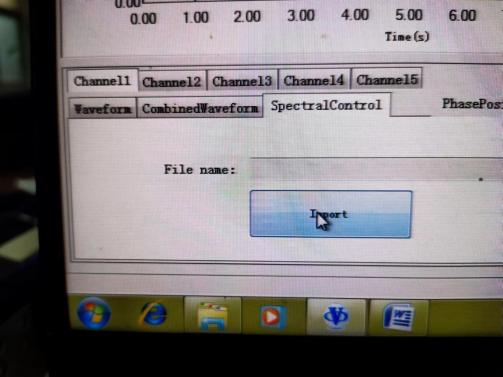

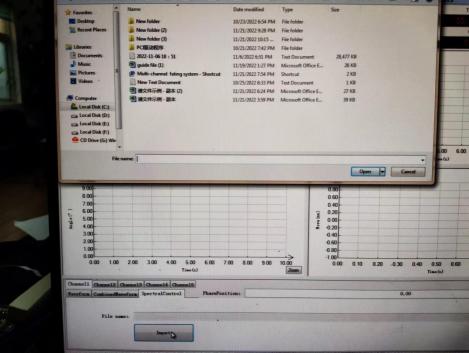

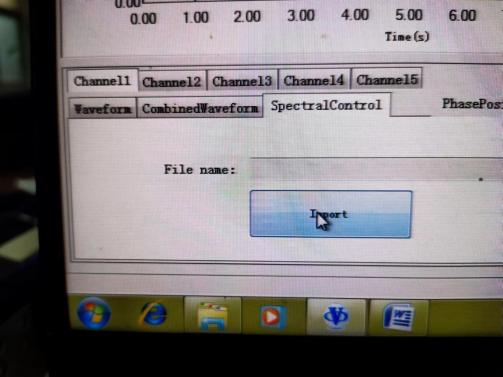

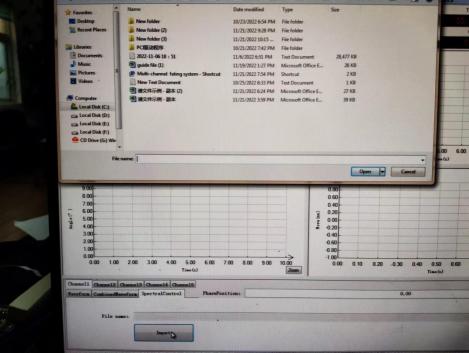

7. Correspondiente a ISO 14243.3, es necesario importar la forma de onda de control, como se muestra en la figura:

Seleccione la forma de onda preestablecida de fábrica. Si necesita configurar una nueva forma de onda o acción, puede hacerlo en este archivo. Modificar y guardar con otro nombre.

Para ajustes detallados para cada canal, consulte el manual del software de un solo canal.

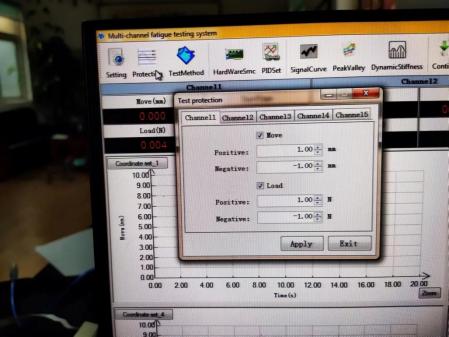

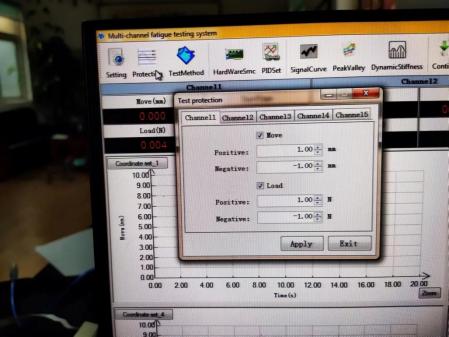

8. Acerca de la protección:

el experimento no se mueve o no se puede ejecutar después de hacer clic en Iniciar, verifique si hay algún parámetro establecido fuera de tolerancia en las opciones de protección.

2.3 Sistema de carga de fuerza axial

Esta máquina adopta una estructura de carga de resorte. El mecanismo de carga es impulsado por un motor paso a paso, que se transmite a través de una correa dentada de arco circular, una polea sincrónica y un par de husillos de bolas de precisión, y es guiado por un riel guía de movimiento lineal de precisión para impulsar el asiento de aplicación de fuerza. El asiento que aplica fuerza se fija con un mecanismo accionado por resorte, que aplica fuerza a la plataforma deslizante después de comprimir el resorte. Se forma la fuerza de prueba entre las superficies de fricción de la muestra del rodillo. Controlando el motor para impulsar el asiento de fuerza para que se mueva hacia adelante y hacia atrás en el espacio, es decir, se puede controlar la aplicación y magnitud de la fuerza de prueba. Se instala un sensor de carga en el plano del asiento de aplicación de fuerza. Recoge señales de fuerza. La guía de rodamiento de movimiento lineal garantiza la aplicación y estabilidad de la fuerza de prueba. Pieza de carga por resorte Fácil de cargar y descargar.

Cuando la fuerza de prueba comienza a cargarse, el sensor ingresará la presión preestablecida en el sistema de control del microordenador y la presión preestablecida. El microordenador luego controla el motor para invertir hasta que la presión del sistema se equilibre con la presión preestablecida.

2.4 Sistema de remojo de carga

de una caja de líquido de inmersión, un calentador, un sensor de temperatura, una bomba peristáltica, un tubo de silicona, etc.

Los clientes pueden procesar orificios de posicionamiento en la superficie del extremo cilíndrico de acuerdo con el tamaño real de la muestra, y el ángulo de sujeción es ajustable. Después de ajustar el ángulo, bloquee el control deslizante de posicionamiento izquierdo.

2.5 Sistema de control de software

El sistema de control se instala en la máquina de control y se conecta al host de prueba a través de un cable de comunicación. El entorno operativo del software es WINDOWS XP. El software de control es una interfaz gráfica de operación interactiva, que se encarga de enviar instrucciones para controlar el arranque y parada del sistema, la velocidad de operación, la fuerza de carga, la temperatura del líquido de inmersión y recopilar datos de operación del sistema como fuerza axial, torque, temperatura, tiempo de prueba. , etc. durante la prueba. Después del cálculo y el procesamiento, las curvas de fuerza-tiempo, par-tiempo y otros datos de prueba se generan en forma de gráficos.

Combinado con la imagen de arriba, verifique el canal para confirmar qué canal está funcionando. Al ejecutar ISO 14243.3, seleccione de 1 a 4 canales, 5 t el canal es un canal de expansión para actualizaciones posteriores. Para otros experimentos de un solo eje o de dos ejes, seleccione el canal correspondiente.

Carga/carga rápida = carga/carga rápida

Bajada/bajada rápida = desinstalación/desinstalación rápida

7. Correspondiente a ISO 14243.3, es necesario importar la forma de onda de control, como se muestra en la figura:

Seleccione la forma de onda prefabricada de fábrica. Si necesita configurar una nueva forma de onda o acción, puede modificarla en este archivo. Guardar con otro nombre.

Para obtener ajustes detallados para cada canal, consulte el manual del software de un solo canal.

8. Acerca de la protección:

el experimento no se mueve o no se puede ejecutar después de hacer clic en Iniciar, verifique si hay algún parámetro establecido fuera de tolerancia en las opciones de protección.

Máquina de prueba de fatiga de barra de equilibrio y doble canal

Máquina de prueba de fatiga de barra de equilibrio y doble canal

Máquinas de prueba de fricción alternativa de material dental

Máquinas de prueba de fricción alternativa de material dental

Máquina de prueba de fatiga por flexión rotativa

Máquina de prueba de fatiga por flexión rotativa

Máquina de prueba de fatiga por flexión de placas óseas

Máquina de prueba de fatiga por flexión de placas óseas

Máquina de prueba de corte de uñas intramedulares

Máquina de prueba de corte de uñas intramedulares

Compresión del sistema de fijación interna espinal y máquina de prueba de fatiga por torsión

Compresión del sistema de fijación interna espinal y máquina de prueba de fatiga por torsión